许光文教授团队!万吨级生物质合成气技术试验成功!

【生物基能源与材料】获悉,近日,由济南黄台煤气炉有限公司、济南海耀新能源设备有限公司和沈阳化工大学许光文教授团队产-学-研联合研发的年万吨级生物质流化床两段气化技术工业试验成功!

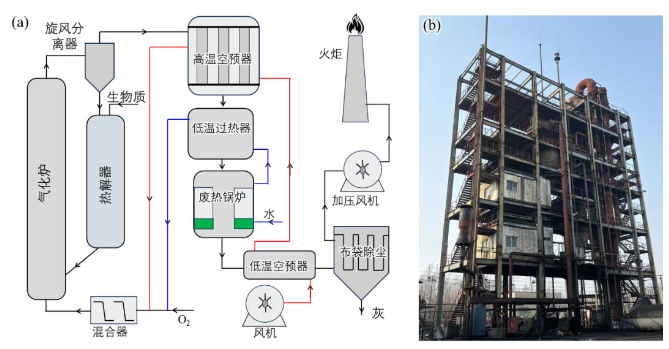

其利用流态化反应器实现燃料热解与半焦气化/焦油裂解反应的解耦与重构,形成生物质半焦的“催化”与“再生”完整循环(图1示),在快速流化床反应器中协同生物质焦油热裂解、氧化裂解、高温半焦催化裂解的作用,促成在反应体系中的焦油深度脱除,实现生物质气化制低焦油燃气或合成气的技术目标。

发挥流态化反应器中高效传递与反应的技术优势,创新的生物质气化技术对高含湿、低热值生物质燃料具有独特的适应性。 利用生物质作为碳源,耦合光伏电解水制“绿氢”,通过催化合成生产绿色航煤、绿色甲醇已成为国内外当前的绿色低碳技术研发热点和新兴能源与化工产业方向,也成为推进“碳中和”目标的重大技术。

本次工业试验,验证了常压流化床两段气化工艺在多种生物质原料富氧气化(氧气+空气+水蒸气为气化剂)制高品质燃气、纯氧气化(氧气+水蒸气)制合成气方面的技术可行性与装置运行的连续稳定性。连续运行实验的进料量为2400-2800公斤/小时,过量空气系数0.3~0.4,气化剂中氧气浓度控制在30-40%。运行过程中可很好切换富氧及纯氧气化、更换劣质原料、调整燃料处理量等,工艺和装置表现了很好的稳定运行特性。

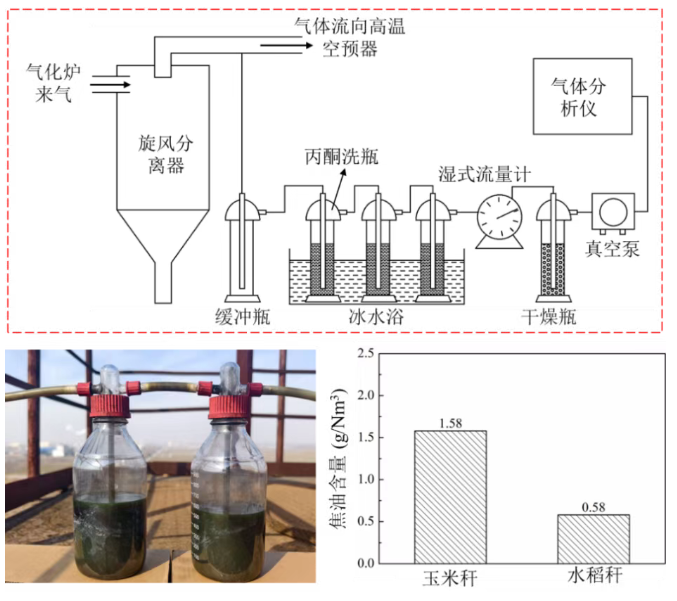

通过改变操作参数,可在一定范围调变产品气的热值及有效气含量。高热值时火炬呈现亮黄色,在开展的实验中(利用N2作为返料气体),最高热值超过2400 kcal/Nm³;高含氢时火炬呈现淡蓝色,装置出口的氢气含量最高接近40%(体积含量),有效合成气(CO+H2)分率65%左右。实验过程中,生物质冷态气化效率稳定维持在80%以上。

试验结果表明:保证甲醇、航煤合成催化剂的工作环境和使用寿命,气化产品气应经水洗除尘,要求稳定控制产品气的焦油含量在工艺要求的可行范围内。 试验结果充分证明和揭示了流化床两段气化技术应用于生物质燃料有效保障生物质合成气品质、工艺装置连续稳定运行、以及具有低焦油和宽燃料适应性的技术优势及特征,验证了新技术制备生物质合成气的可行性和实施进一步工程化放大的有效性。

参考信息:

公开信息

说明:

本平台发布仅为了传达一种不同观点,不代表对该观点赞同或支持。如果有任何问题,请联系 15356747796