演讲分享⑧ | CO₂变塑料,能否破解生物降解材料成本困局?

摘要:生物降解材料的成本困局,或许正在被一个来自浙江大学的方案破解。而这个方案的原料,就是那些曾经被视为"污染"的CO₂

2025年,生物降解材料市场规模预计突破480亿元。然而,产业化的脚步却始终受困于一个核心矛盾:生物降解材料的价格是传统塑料的1.5-3倍。

这不是技术问题,而是经济问题。能否找到一种既便宜又好用的生物降解材料?

2025年11月29日,在由DT新材料和生物基运输燃料技术全国重点实验室联合主办的第五届非粮生物质高值化利用论坛上,浙江大学求是特聘教授、生物基运输燃料技术全国重点实验室副主任 张兴宏 给出了他的答案:把二氧化碳变成塑料。

他的团队开发的脂肪族聚碳酸酯(APC)材料,测算生产成本低于8000元/吨,接近当前石油基聚乙烯(~7400元/吨);阻氧性是PLA的6倍、PBAT的24倍;每生产1吨PPC可固定0.42吨CO₂。

这项研究,正在尝试用一种全新的思路,破解生物降解材料产业化的成本困局。

01

"少一份碳,多一份氧":重新定义低碳高分子

如何让高分子材料真正"低碳"?

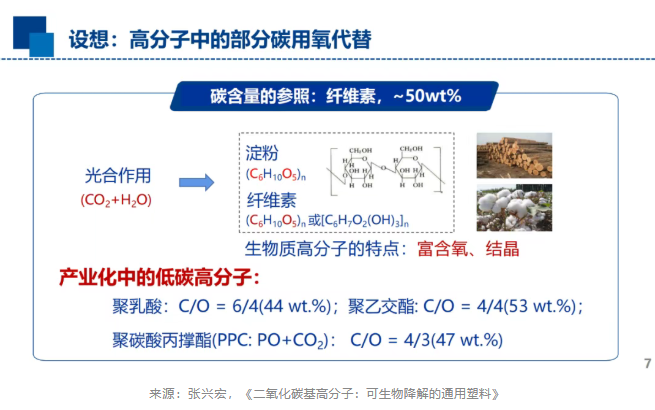

张兴宏团队提出了一个颠覆性的思路:不是减少塑料的使用量,而是改变塑料的化学组成——用氧原子替代部分碳原子。

这个理念听起来简单,却直指问题本质。

传统塑料如聚乙烯(PE)、聚丙烯(PP)的分子结构中几乎全是碳氢键,碳含量高达85%以上。

而自然界中最成功的"生物高分子"——纤维素,碳含量只有约50%,其余是氧。

"如果我们能让合成高分子的氧含量提升到50%左右,到2060年,全球塑料产量预计达13亿吨,理论上可减少碳排放23.8亿吨。"张兴宏在演讲中展示的数据令人震撼。

这不是纸上谈兵。张兴宏团队找到了实现这一理念的具体路径:让二氧化碳直接参与聚合反应。

CO₂分子中含有两个氧原子,如果能将其作为单体与环氧丙烷(PO)共聚,就能得到碳氧比为4:3的聚碳酸丙烯酯(PPC),氧含量达到47%,非常接近纤维素的50%。

更关键的是,这个反应过程实现了"碳循环闭环":生物质利用、石化工业排放的CO₂废气被捕集后,不是封存地下或转化为燃料再烧掉,而是被固定在材料的分子结构中,变成可以长期使用的塑料制品。

"这本质上是从'碳循环开环'向'碳循环闭环'的转变。"张兴宏强调,这种低碳不是靠减少产量实现的,而是通过化学设计实现的组成上的低碳。

02

成本比肩聚乙烯:PPC凭什么做到?

理念再好,如果成本降不下来,就只能停留在实验室。

张兴宏团队最大的突破,恰恰在于让PPC的生产成本逼近了石油基塑料。

在演讲中,张兴宏详细拆解了PPC的成本构成(按万吨级工艺包测算):

原料成本:

· 环氧丙烷(PO):628kg × 8000元/吨 = 5024元

· 二氧化碳:500kg × 400元/吨 = 200元

· 助剂等:1000元

原料成本合计:~6224元

其他成本(安全/人工/设备折旧/水电汽/三废处理等,受规模、管理水平等影响):~1600元

生产成本总计:~7824元/吨

作为对比,石油基聚乙烯的生产成本约为7400元/吨。

这个成本结构背后,藏着三个关键突破:

第一,原料来源广泛且便宜。CO₂来自发酵行业、发电厂、水泥厂、炼钢厂等工业废气,价格仅200-400元/吨。

环氧丙烷是成熟的化工产品,国内产能已超1000万吨/年,价格稳定在7500-8000元/吨。而未来煤化工路线的环氧丙烷价格将会更低。

第二,反应过程高效环保。张兴宏团队开发的高活性高选择性催化剂,能在温和条件下实现CO₂与PO的交替共聚,原子经济性接近100%.

同时实现了较短的全流程封闭生产工艺,——也就是说,投入的原料几乎全部转化为产品。更重要的是,整个过程三废很少,环保成本低。

第三,规模化效应显著。目前团队建设的200吨/年中试线已经稳定运行了一年多。

"万吨级生产线建成后,即可全面评估规模化的成本效应。"张兴宏在演讲中透露。

PPC的成本优势来自一个简单的逻辑:把"负价值"的废气变成了"正价值"的原料。

企业排放CO₂需要付出碳税成本,而生产PPC不仅大量消耗了CO₂,还能获得碳减排收益。

这种"双重红利",是PLA、PHA等依赖生物质原料的材料难以企及的。

03

阻隔性是PLA的6倍:填补高性能生物降解材料空白

便宜只是第一步,好用才是关键。在性能上,PPC展现出了超越现有生物降解材料的独特优势。

张兴宏团队在演讲中展示了一组对比数据,清晰地勾勒出PPC在生物降解材料家族中的位置:

数据背后是三个核心优势:

第一,优异的阻隔性能。PPC的氧气阻隔性是PLA的6倍、PBAT的24倍,接近PET的水平。

这意味着PPC可以用于食品包装等对阻隔性要求高的场景——这正是现有生物降解材料的最大短板。

"PPC可以作为PLA、PBAT的改性剂,既能提供有效的阻隔功能,也能降低制品的成本,一举两得。"张兴宏在演讲中强调。

第二,高韧性与耐水性。PPC的断裂伸长率达到400-650%,可以像PBAT一样柔韧,同时又不像PBAT那样容易水解。

PLA、PBAT、PHA都是聚酯结构,耐水性能相对较弱,部分产品存在货架期短、使用场景受限等问题。

而PPC是聚碳酸酯结构,耐水性优异,产品货架期长,可以在日常生活的的环境中长期使用。

第三,适中可控的降解速率。这是一个容易被忽视但极其重要的特性。

PBAT生物降解速率过快,产品在使用过程中就可能开始降解,货架期难以保证。

而PPC的180天相对生物降解率为91.3%,既能满足国家标准(≥90%),又不会在使用期内过早降解。

张兴宏团队的中试产品已经展现出工业化水平的性能稳定性。

演讲中展示的产品性能:拉伸屈服应力15-20 MPa,断裂伸长率400-550%,适合做购物袋、快递包装等需要柔韧性的产品。

更重要的是,PPC的这些性能优势,为它打开了一个现有生物降解材料难以满足的市场:农用地膜。

中国农膜残留问题严重,新疆地区难降解地膜残留量高达13.8kg/亩,全国平均也有3.45kg/亩。

PLA和PBAT因成本或降解速率过快的不足,难以满足农膜的使用要求。

而PPC的高韧性、耐水性和适中降解速率,使其成为"解决农膜污染难题的良好材料"。

04

从200吨到千万吨:产业化的三级跳

技术突破只是起点,产业化才是终点。

张兴宏团队正在走一条清晰的三步走路径。

第一步:中试验证。

建设的200吨/年中试基地已经稳定运行,产品性能达到或超过国标水平。

这条生产线不仅验证了技术可行性,更重要的是积累了工程化经验——催化剂如何连续投料、反应温度如何精确控制、产品质量如何稳定保证,这些"从0到1"的经验,是后续规模化的基础。

第二步:万吨级规模化生产。

这个规模是一个关键节点:通过规模效应,既能优化生产流程,进一步降低成本,又能提高产品性能,提供更多应用场景,满足区域市场需求,为进一步扩产积累市场信心。

第三步:大规模产业化。

"只有达到上百万吨甚至千万吨规模,才能对双碳目标产生贡献。"张兴宏在演讲中反复强调规模的重要性。

按照他的测算,如果PPC产量达到100万吨/年,可固定42万吨CO₂;如果达到1000万吨/年,可固定420万吨CO₂——这相当于种植2.3亿棵树的固碳量。

这条路径的底气,来自政策和市场的双重支持。

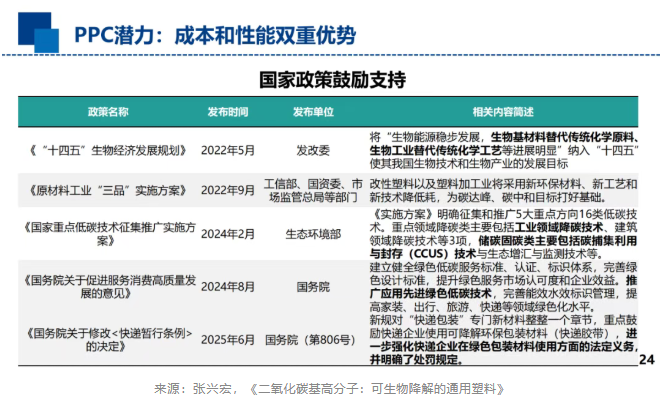

政策层面,PPC完美契合了中国的双碳战略和CCUS技术路线。2025年国务院修订的《快递暂行条例》明确鼓励可降解包装材料,并强化了法定义务和处罚措施。

市场层面,生物降解材料的需求正在快速增长。

2025年中国生物降解材料市场规模预计突破480亿元,其中快递包装、农用地膜、一次性餐具等领域的需求最为旺盛。

如果PPC能占据其中10%的份额,就是48亿元的市场空间。

更重要的是,PPC的成本优势和性能优势,使其有可能突破"政策驱动"的局限,真正实现"市场自发需求"。

当一种生物降解材料的价格接近甚至低于传统塑料,性能又能满足使用要求时,企业选择它就不再需要政策强制,而是出于经济理性。

“当然,产业化还有很长的路要走,与传统聚烯烃相比,现有的生物降解塑料品种密度大,也存在单项性能的短板。” 张兴宏强调。

05

当CO₂从"负担"变为"资源"

张兴宏的研究,本质上是在回答一个更宏大的问题:如何让碳中和从成本变成机遇?

传统的碳减排思路,要么是减少排放(节能减排),要么是封存碳(CCS),都是"做减法"。

而CO₂基材料的思路,是把碳"做加法"——让碳从废物变成资源,从成本变成收益。

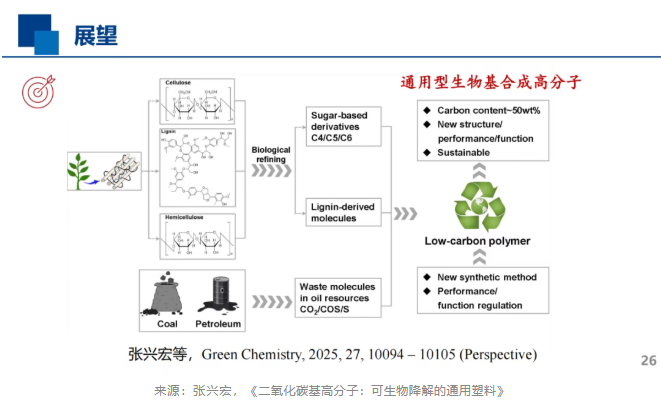

这种思路的价值,不仅在于PPC这一种材料。张兴宏团队还在开发CO₂基聚碳酸酯多元醇(PCE),用于生产聚氨酯。

同时在开发含硫高分子材料,利用工业废气中的COS和CS₂。这些研究共同指向一个方向:用化学合成实现低碳,而不是靠牺牲产量或性能。

"如果未来高分子材料的氧含量提升到50%左右,那么到2060年,高分子工业的碳减排就能与中国的碳中和目标相一致。"张兴宏在演讲时说的这句话,既是乐观的科学判断,也是美好的产业愿景。

演讲嘉宾简介

张兴宏,江大学求是特聘教授。浙大高分子系副系主任。长期从事高分子合成研究,迄今在Nat. Synth.、JACS、Angew. Chem. Int. Ed.、CCS Chemistry等期刊发表论文200余篇,应邀在Acc. Chem. Res.发表3篇专论。引用近7500余次,H指数51。2023~2025连续进入全球前2%顶尖科学家榜单。主编出版英文专著Sulfur-containing polymer: from synthesis to functional polymers(Wiley)。共授权发明专利50件(包括美国专利5件)。任Chinese Chemical letters副主编、Aggregate和Giant编辑委员会成员等;任中国化学会分子聚集发光专业委员会委员、“生物基运输燃料技术全国重点实验室”副主任/理事会理事、浙江省“全省高值化学品低碳合成重点实验室”副主任和浙江省粘接技术协会理事长等。

生物基运输燃料技术全国重点实验室(浙江大学)简介:

生物基运输燃料技术全国重点实验室,以车用生物燃料技术国家实验室为基础,由河南天冠集团联合浙江大学、郑州大学共同组建,于2023年4月获批建设。实验室固定成员共158人,主任为王林风研究员(全国劳动模范),曹湘洪和杜祥琬院士分别担任实验室学术委员会和战略委员会主任,张锁江和应汉杰院士为首席科学家。全重实验室的浙江大学部分依托浙江大学高分子科学与工程学系建设。实验室宗旨是服务国家能源安全重大战略,聚焦生物液体能源应用开发,拓展生物材料综合利用技术,支撑企业竞争促进产业发展。实验室的主要任务是聚焦纤维乙醇技术迭代升级,推进纤维乙醇产业化发展,深化副产物高质化综合利用,拓展生物基航/柴油前沿技术在陆、海、空等运输行业推广应用。基于实验室多学科交叉、产学研一体化优势,加强应用基础研究及产业化相结合。将实验室建设成为在生物基运输燃料领域具有重要国际影响力的技术创新高地、创新人才培养摇篮、国际合作交流中心。

张兴宏教授担任全重实验室CO₂基聚碳酸酯技术产业化方向的负责人。

往期演讲分享:

演讲分享⑦ | 收率70%:一家民企让地沟油“直接上岗”变SAF

演讲分享⑥ | 生物基材料表征提速:DSC门槛降至"零基础",研发效率能提升多少?

演讲分享⑤ | 10万→8610万吨, 中国SAF的"长征"才刚开始

演讲分享④ | 四条技术路线全覆盖,这家法国公司如何破解航空减碳难题?

演讲分享③ | 哈萨克斯坦方案:非粮生物质产业的原料基地突围

演讲分享② | 破解"三素分离"难题:一项被低估的预处理技术如何改变非粮生物质利用格局

演讲分享① | 一个县城的"秸秆经济学":南乐如何用20年构建生物基产业闭环

↓↓↓

Bio-based 2026 第十一届生物基大会暨展览

跨越新周期,澎湃新生机。探索 “十五五” 生物基产业发展机遇与合作。

时间地点:2026年5月20-22日,中国·上海

11场论坛:“关键化学品与材料”、“国际合作”、“HMF-FDCA-PEF”、“生物基CASE”、“包装用生物基/可降解材料”、“鞋服用生物基材料”、“车用生物基材料”、“3D打印”、“产业投资与路演”、“前沿科技青年论坛”等11场主题论坛,涵盖生物基产业从技术开发到应用落地的全产业链。

7大同期活动:生物基产业展览(1000+新品展示)、终端品牌需求对接专场;生物基材料标准评审会;新产品新技术发布会;生物基产业高层战略研讨会(第9期)等7大同期策划活动。

1场行业评选:第四届新叶奖(NEW LEAF AWARD 2026)创新评选颁奖仪式将同期进行,首轮报名截止2月10日,设置四大奖项:创新材料奖/创新应用奖/最具商业价值奖/创新行业解决方案奖。

▌参考信息:本文部分素材来自第五届非粮生物质高值化利用论坛演讲。由作者重新编写,系作者个人观点,本平台发布仅为了传达一种不同观点,不代表对该观点赞同或支持。如果有任何问题,请联系我们:15356747796(微信同号)。