张立群院士团队技术转化!11万吨生物基项目已试生产

张立群院士团队生物基可降解聚酯橡胶项目技术负责人、华南理工大学黄埔绿色先进材料技术研究院 王朝教授,将出席#2026第11届生物基大会暨展览,并在同期第二届生物基CASE创新应用论坛上发表主题演讲。

欢迎生物基行业上中下游企业和科研院所的同仁报名参会,与王朝教授现场交流。

【生物基能源与材料】获悉,1月26日,A股上市公司恒辉安防(300952.SZ)在机构调研中披露:公司规划投资的"年产11万吨生物可降解聚酯橡胶项目"一期1万吨已进入产线联动与试生产阶段。

这个项目的技术来源,是中国工程院院士张立群团队历时近20年开发的生物基可降解橡胶技术。从2008年概念提出,到2026年万吨级试生产,这条从实验室到产业化的长跑,终于进入收获期。

项目建设速度展现出中国速度。2024年7月开工,仅用8个月,综合研发楼已封顶,核心设备已到位。这条生产线建成后,将生产出可应用于轮胎、鞋材、手套、医疗等7大领域的生物基可降解橡胶。

目前,公司已与下游轮胎、鞋材等领域的潜在客户建立初步沟通,部分合作意向正处于深化洽谈阶段。

这不是张立群院士团队生物基橡胶技术转化的唯一项目。除了位于江苏的恒辉安防生物基可降解聚酯橡胶项目;在山东,京博中聚的衣康酸酯橡胶千吨级产线已批量生产,万吨级产线也已完成工艺包设计,该技术也来自于张立群院士团队。两条技术路线,双线并进,正在撬动一个千亿级的市场。

张立群院士团队的生物基橡胶技术突破,走过了一条漫长的攻关路。

2008年,张立群院士提出"生物基橡胶"概念时,全球橡胶行业面临三大压力:环保压力(轮胎磨屑污染)、碳排放压力(合成橡胶每年排放5600万吨CO₂)、原料依赖压力(中国天然橡胶进口依赖度长年保持在80%左右)。

传统橡胶均不能生物降解,欧盟2022年,欧七标准首次对新能源汽车轮胎磨损颗粒设定了排放限值,对我国快速发展的新能源汽车产业存在较大的限制风险,将于2028年7月正式实施。

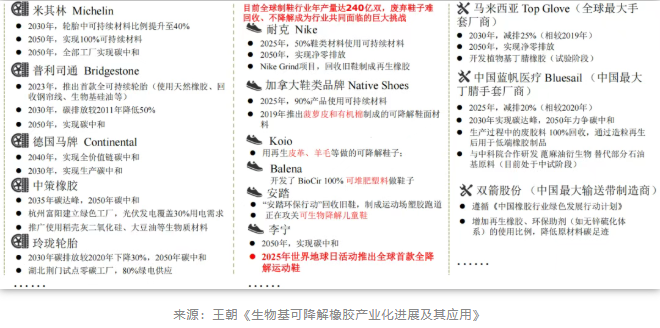

知名橡胶制品品牌也已纷纷发布可持续计划,潜在市场需求巨大。

要开发出既能保持橡胶性能,又能生物降解的新材料,难度极大。传统烯烃橡胶主链稳定,不降解;聚酯易结晶,失去橡胶弹性。张立群院士团队通过多元共聚破坏结晶,引入不饱和单体实现后交联,在全球首创生物基可降解聚酯橡胶。

从概念到产业化,关键节点如下:

从概念到千吨级生产线,用了13年;从千吨级到万吨级,用了3-4年。技术成熟度的提升,让产业化速度明显加快。

张立群院士团队在生物基橡胶领域,已经有两项全球首创的技术完成产业化:

生物基可降解聚酯橡胶,与恒辉安防合作,走的是"生物基可降解"路线。该技术由张院士团队的王朝教授负责开发,以生物基二元酸和二元醇为原料,通过多元共聚合成橡胶。这条路线的优势是应用场景广泛,除了轮胎、鞋材、手套,还能用于可降解口香糖等高附加值产品。

衣康酸酯橡胶,与京博中聚合作,走的是"非粮生物基"路线,材料是不可降解的。原料是玉米芯等农林废弃物,通过生物催化技术转化为衣康酸,再聚合成橡胶。这条路线的优势是原料可控且绿色环保,生产时碳排放比石油基合成橡胶低50%—80%,止滑性、批次稳定性优于天然橡胶制品。

京博中聚已建成千吨级生产线并实现批量生产,部分产品已用于鞋材、轮胎领域。万吨级产线投产后,预计年销售收入可达3亿元以上。

2025年,该技术还入围了工信部发布的《非粮生物基材料产业创新发展典型案例》。

在2025年第十届生物基大会(Bio-based 2025)上,山东京博中聚新材料有限公司 橡胶分公司总经理 刘超博士曾分享题为《非粮生物基衣康酸酯橡胶:助力行业可持续发展》的报告。并在大会同期的生物基展览中展示了生物基衣康酸酯橡胶、丁基橡胶等一系列生物基材料。

两条技术路线,分别对应不同的市场定位。衣康酸酯橡胶侧重"非粮原料",解决资源可持续问题;聚酯橡胶侧重"可降解性能",解决环保压力问题。双线并进的布局,既分散了技术风险,也覆盖了更广泛的应用场景。

中国是全球第一大轮胎生产国和第一大橡胶消费国。2024年,中国天然橡胶消费量约658万吨,占全球消费量的45%,但进口依赖度长年保持在80%左右。天然橡胶种植受地理条件限制,中国仅云南、海南两地有产能,且欧盟零毁林法案限制天然橡胶树种植,原料安全压力巨大。

全球橡胶市场规模约400-500亿美元,近70%的天然橡胶产量用于轮胎应用。2021-2024年间,医用级橡胶需求增长了27%,其中手套占医用橡胶用量的62%,预计到2030年,全球约14%的橡胶产量将转向医疗用途。

如果生物基橡胶能在轮胎、鞋材、手套这三大应用领域站稳脚跟,哪怕只替代10%的传统橡胶,也是一个数十亿美元(百亿级人民币)的市场。

目前,生物基橡胶早已不再是实验室里的概念,多个知名品牌已开发出生物基橡胶产品。

李宁全降解运动鞋,鞋底采用张立群院士团队开发的生物基可降解聚酯橡胶材料,成为首家实现专业运动鞋全降解的中国运动品牌。运用生物基材料的李宁跑鞋产品已突破1000万双。李宁自2020年起启动全降解鞋攻关,长期以来缺乏可生物降解橡胶材料是最大瓶颈,张立群院士团队的技术突破,帮助李宁解决了这一难题。

玲珑可降解轮胎,张院士团队和玲珑轮胎合作,2021年成功研制出全球首条胎面可降解的轮胎样胎,滚动阻力最高可达B级。重点突破了生物基橡胶与传统胎体材料的界面粘接技术瓶颈,原料以玉米、玉米芯、秸秆等可再生资源为原料。

生物基橡胶已经从"能不能做"进入到"怎么做好"的阶段。

生物基可降解橡胶在110天内降解率可达70%,完全变成水和二氧化碳。降解后土壤没有重金属,且种子发芽率相比于降解前土壤有提高。在海水、河水中同样可以降解,这意味着即使橡胶制品流入环境,也不会造成长期污染。

从试生产到规模化,还有哪些关卡要过?

恒辉安防项目进入试生产,是技术产业化的重要里程碑,但从试生产到规模化量产,还有几个关键问题需要解决:

成本问题。生物基橡胶的成本能否接近传统橡胶,决定了它能否大规模推广。

性能稳定性问题。轮胎、鞋材、手套等应用场景对橡胶性能要求极高,生物基橡胶需要在耐磨性、抗老化性、加工性能等方面达到甚至超过传统橡胶,但批量生产后能否保持性能稳定,还需要时间验证。

市场接受度问题。下游客户愿不愿意为生物基橡胶买单?这取决于两个因素:一是政策驱动,欧盟的欧7排放标准、零毁林法案等环保政策,会倒逼下游企业采用生物基材料;二是品牌价值,李宁推出全降解运动鞋,本质上是在用"可持续"这个标签提升品牌形象,吸引注重环保的消费者。如果下游品牌看到了生物基橡胶的品牌溢价能力,市场接受度会快速提升。

恒辉安防项目的试生产,是对这些问题的一次大规模验证。如果一期1万吨能够稳定生产、性能达标、成本可控,那么二期、三期的10万吨产能释放,就只是时间问题。

▌参考信息:本文部分素材来自东方财富网。由作者重新编写,系作者个人观点,本平台发布仅为了传达一种不同观点,不代表对该观点赞同或支持。如果有任何问题,请联系我们:15356747796(微信同号)。