演讲分享⑦ | 收率70%:一家民企让地沟油"直接上岗"变SAF

摘要:累计交付30万吨,在建全球最大装置——君恒生物如何让"脏"地沟油变"净"航煤?

2050年前,全球航空业的碳排放量将超过每年20亿吨。国际航空运输协会(IATA)预测,若要实现2050年航空碳中和目标,可持续航空燃料(SAF)技术将贡献65%的减排量。

在这场关乎全球航空业绿色转型的竞赛中,中国企业正在加速追赶。

11月29日,在杭州举办的第五届非粮生物质高值化利用论坛上,河南省君恒实业集团生物科技有限公司 总工程师 李建平分享了一个令人振奋的数据:

君恒生物已累计向国际市场交付SAF超过30万吨,并正在建设年处理废弃油脂100万吨的全球单体最大SAF生产装置。

更值得关注的是,这家2024年1月刚获得民航局适航批准的国内首家民营SAF企业,通过技术创新破解了HEFA(油脂加氢)工艺产业化的核心难题——让成分复杂的地沟油直接进入加氢装置,省去传统技术中苛刻的预处理环节。

01

HEFA工艺的产业化难题:地沟油里的"拦路虎"

可持续航空燃料并非新概念。国际上已认可八种SAF生产路线。

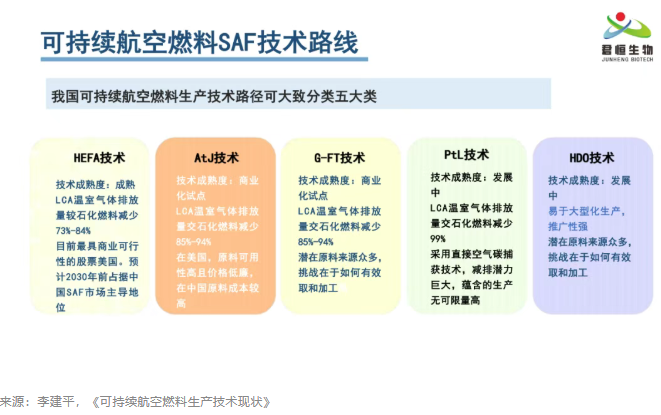

而我国可持续航空燃料技术路径可大致分为五大类:HEFA技术、AtJ技术、G-FT技术、PtL技术、HDO技术。

其中,HEFA技术是目前最成熟且最具商业可行性的路线,预计2030年前将占据中国SAF市场主导地位。

该技术通过加氢工艺将废弃油脂(如地沟油、动物脂肪)转化为航空燃料,生命周期温室气体排放可减少约80%。

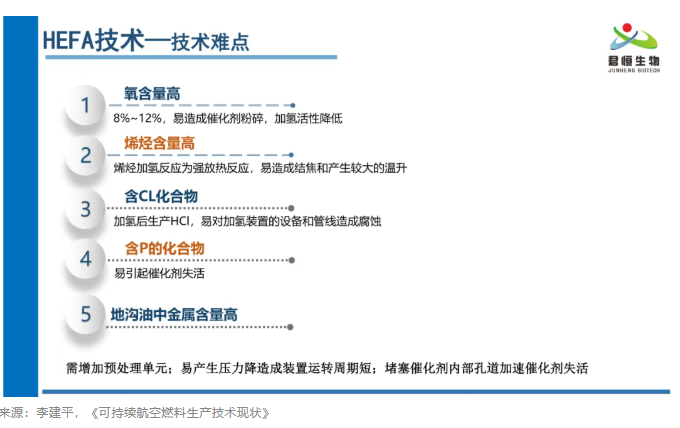

但HEFA工艺的产业化并非坦途。李建平在演讲中直言:地沟油的成分复杂性,是这条技术路线最大的挑战。

根据君恒生物的实测数据,地沟油中含有多种"催化剂杀手":

氧含量高达8%-12%:加氢反应中转化为水,易导致催化剂粉化失活

氯含量40-51.5ppm:氯离子溶于水后对装置腐蚀性极强

磷含量超标:穿透力强,可穿透到第7层催化剂,严重降低活性

金属含量高达约200ppm:钾、钠破坏活性中心,铁、钙影响床层压降

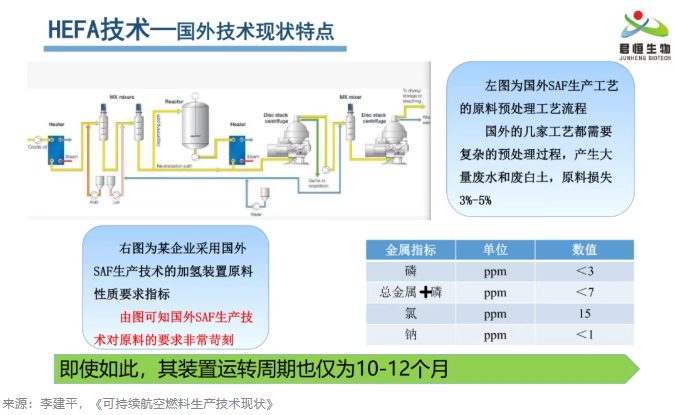

国外专利商的解决方案是:增加复杂的预处理单元。

他们要求原料必须满足极为苛刻的指标——磷<3ppm、总金属+磷<7ppm、氯<15ppm、钠<1ppm。

但这套方案的代价同样高昂:

原料损失率达3%-5%,且需要酸洗、碱洗、白土吸附等多道工序,产生大量废水和固废。

对于中国企业而言,这意味着更高的投资成本和环保压力。

如何在不增加预处理负担的前提下,让地沟油"直接上岗"? 这成为HEFA工艺产业化的关键。

02

君恒方案:"简化"思路重构生产逻辑

君恒生物给出的答案出人意料:不做复杂预处理,让催化剂"适应"地沟油。

李建平在演讲中详细介绍了君恒自主开发的JUNHENG-HEFA技术的核心创新点:

(一) 预处理极简化:从"改造原料"到"强化催化剂"

与国外技术路线截然不同,君恒的方案是:地沟油在收集点仅需简单水洗,即可直接进入加氢装置。

这意味着省去了酸洗、碱洗、白土吸附等一系列复杂工序,大幅降低了投资成本和环保压力。

但代价是:催化剂必须能够承受金属含量高达200ppm的地沟油。

(二) 催化剂改进:四大技术突破

为了让催化剂"扛住"地沟油的冲击,君恒团队进行了系统性改进:

1. 提高催化剂强度耐性

增强催化剂的机械强度,使其能够承受高氧、高氯环境下的加氢反应。

2. 制备大孔载体,形成渐进式结构

通过特殊的孔道设计,为杂质沉积预留空间,延缓催化剂失活速度。

3. 调整相变,提高加氢活性和选择性

优化催化剂的活性相结构,在保证加氢效率的同时,减少副反应。

4. 通过分子筛定向生成单支链异构烃

避免过度裂化,提高目标产物(SAF)的选择性。

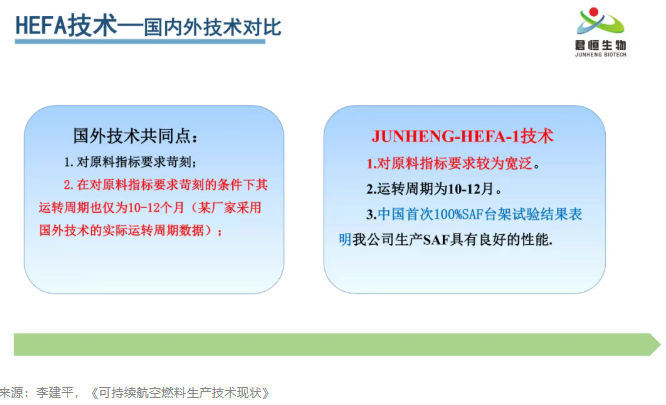

(三) 性能数据:与国外技术相当

经过五年自主研发,君恒HEFA技术的工业化性能已达到国际水平:

原料收率不低于70%(纯地沟油); 使用脂肪酸或调和原料可达75%-76%

催化剂运行周期约10-12个月,与国外严格预处理技术相当

2023年4月完成工业装置试生产,打破国外加氢精制技术垄断

2024年1月获民航局适航批准,成为国内首家民营SAF企业

更重要的是,君恒的技术路线在中国首次100% SAF台架试验中表现良好。这意味着,这套技术不仅能生产SAF,还能满足严格的航空安全标准。

(四) 规模化布局:从20万吨到100万吨

基于技术突破,君恒生物正在加速产能扩张:

现有产能:20万吨/年,已累计向国际市场交付SAF超过30万吨

在建项目:依托自主开发的JUNHENG-HEFA-III技术,建设年处理废弃油脂100万吨的全球单体最大SAF生产装置,预计2026年6月30日投产

03

技术路线对比:HEFA之外的选择与困境

在论坛上,李建平不仅分享了君恒的实践经验,还系统分析了其他四大技术路径的现状与挑战。

(一) AtJ技术:乙醇成本是核心瓶颈

AtJ(醇类转喷气燃料)技术通过乙醇脱水、低聚、加氢等步骤生产SAF,生命周期温室气体排放可减少85%-94%。

但李建平直言:核心问题是乙醇成本。

理想的原料是秸秆基纤维素乙醇,但成本高昂:根据国际案例,甘蔗渣成本为38美元/吨,玉米秸秆为52美元/吨,普通秸秆则高达90美元/吨。

国内乙醇价格约6000元/吨(900-1000美元/吨),最终导致SAF成本达到1700-2000美元/吨。

今年上半年油价低迷时,采用AtJ路线的企业"严重亏损"。

此外,AtJ技术还面临"与民争粮"的争议——乙醇原料涉及口粮、饲料、肥料等多重竞争。

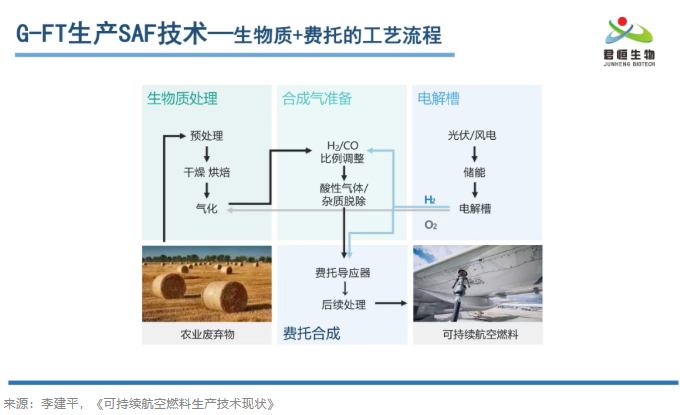

(二) G-FT技术:焦油问题待解

G-FT(气化-费托合成)技术以农林废弃物、城市有机垃圾为原料,通过气化、费托合成生产SAF。

中国在原料资源上具有显著优势:国内农林废弃物达6-10亿吨,足以支撑年需求3000多万吨的航煤市场。

君恒生物的G-FT技术性能指标显示:

CO总转化率≥95%

CH₄选择性~9.0%

C₅⁺烃选择性≥83%

航煤(C9-C15)总收率可达72%

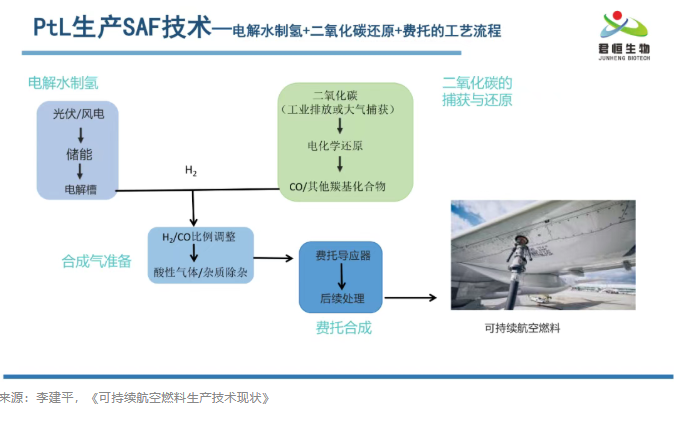

(三) PtL技术:能量效率存疑

PtL(电力转液体)技术通过电解水制氢、CO₂捕获、费托合成生产SAF,理论上可实现99%的温室气体减排。

但李建平的看法是:目前无优势,除非有强制政策支持。

核心问题有三:

能量效率低:CO₂利用率不到1/3,生产1吨汽油需0.65吨氢气

成本高昂:合成航煤成本是传统航煤的3-5倍,单吨航煤需5-6万千瓦时电力

CO₂来源认证困难:PtL工艺生物质认证标准尚未普及

(四)HDO技术:热解油结块难题

HDO(水解脱氧)技术通过生物质热解产油,再加氢精制为SAF。

美国已有示范项目,但当前瓶颈是热解油加热易结块(80℃即结块),需在热解阶段加入催化剂以减少不饱和组分。

来源:李建平,《可持续航空燃料生产技术现状》

04

中国SAF产业:政策试点与技术选择

李建平在演讲中多次提到:中国SAF产业尚处试点阶段,政策体系尚未完整出台。

与欧盟已明确2025年2%、2030年6%、2050年70%的强制混合比例不同,中国目前仅有引导性目标:2025年SAF累计消费量达5万吨。

2024年9月启动试点,2025年将扩展至全国省会机场,但尚无强制混合比例和补贴政策。

尽管如此,市场需求已初步显现:国内已建成产能超100万吨,规划产能超过300万吨。

李建平判断:

短期(2025-2030)HEFA技术将占据主导地位,因其技术成熟、成本可控;

中期G-FT技术有望突破,利用中国丰富的农林废弃物资源;

长期PtL技术在可再生能源成本大幅下降后可能具备竞争力。

中国在资源方面具有显著优势——餐厨废油和农林废弃物数量充足,新能源装机容量高,这些均为HEFA、AtJ、PtL等技术提供了原料保障。

君恒生物的实践证明:技术创新可以降低成本,民营企业同样能够在高技术壁垒领域突围。

写在最后

从2012年公司成立,到2024年成为国内首家获适航证的民营企业,君恒生物用12年时间跑通了HEFA工艺的产业化路径。

“简化预处理+强化催化剂”的技术思路,不仅破解了地沟油成分复杂的难题,也为中国SAF产业提供了一条可复制的路径。

2026年,当年处理废弃油脂100万吨的装置投产,君恒生物将进一步巩固其在全球SAF市场的地位。

而对于整个行业而言,中国何时出台强制混合比例?补贴政策如何设计?多元技术路径如何协同发展?这些问题的答案,将决定中国SAF产业能否将资源优势转化为产业竞争力。

关于君恒生物

河南省君恒实业集团生物科技有限公司成立于2012年5月,地处河南省濮阳市。主要从事可持续航空燃料(SAF)、烃基生物柴油、生物轻油等产品的研发、生产、销售及进出口业务。

▌参考信息:本文部分素材来自第五届非粮生物质高值化利用论坛演讲。由作者重新编写,系作者个人观点,本平台发布仅为了传达一种不同观点,不代表对该观点赞同或支持。如果有任何问题,请联系我们:15356747796(微信同号)。